異物混入はなぜ繰り返されるのか│~マニュアルでは防げない“見逃し”の正体~

あなたの工場で作られた食品が、もしお客さまの口に入ったときに――「何か異物が混じっている」と気づかれたらどうでしょうか。

たとえ健康被害がなかったとしても、その瞬間に失われるものがあります。

それは、築き上げてきた「お客さまの信頼」です。

信頼は、一度失えば簡単には戻りません。

「うちの工場に限ってそんなことはない」

――そう思いたい気持ちは誰にでもあります。

でも、異物混入や品質事故を起こした会社も、かつては同じように思っていたのです。

では、なぜ事故は繰り返されるのでしょうか。

マニュアルが整備されていなかったからでしょうか。

国際規格を取っていなかったからでしょうか。

いいえ、そうではありません。

本当の原因は、「気づけなかった」ことにあります。

- 目の前にあった小さなサインを見逃した。

- 若手の「なぜ?」という声を受け止めなかった。

- 現場の人が「異物かもしれない」と直感したことを、言えなかった。

- 現場の人が異物を認識できる認知力を得ていなかった。

事故は、そんな小さな見逃しや、空気に流される雰囲気から生まれます。

だからこそ今、私たちに問われているのは

「あなたの工場では、本当に見逃していないと言えるのか?」

このコラムでは、現場で実際に起きた事例をもとに

・なぜ人は気づけないのか

・どうすれば文化として食品安全を根付かせられるのか

を、ストーリーとともにお伝えします。

最後まで読み終えたとき、きっとあなたはこう感じるはずです。

「これは、うちの工場のことだ」そして同時に、「自分も、もっと気づける環境をつくろう」と。

小さな異物から始まる大きな教訓

ある日、飲食店で提供された料理の中に、ほんの小さな異物が混入していました。

それは歯に当たると「ん?」と違和感を覚える程度の、ほんのわずかなものでした。

健康被害はなく、店側もすぐに謝罪をしました。

ニュースになるような、大きな事件ではなかったかもしれません。

けれども、その場にいたスタッフたちの心には、冷たいものが走りました

- 「お客さまに申し訳ない」

- 「なぜこんなことが起きてしまったのか」

- 「もし、もっと大きな被害につながっていたら…」

食の信頼は、一瞬で揺らいでしまうのです。

たとえるなら氷山の一角

異物混入の問題は、氷山の一角のようなものです。

水面に見えているのは、ごく小さな突起に過ぎません。

しかし、その下には、目に見えない巨大な氷の塊が隠れています。

お客さまが見つけた異物は、表面に出てきた“結果”にすぎません。

その背後には、設備の管理不備、清掃の形骸化、マニュアルの不備、そして「人間が気づけない」「見逃してしまう」という習性が潜んでいるのです。

あなたの工場でも、見えているのは、氷山の先端だけかもしれません。

その下にある「見えていないリスク」は、どれほど大きいでしょうか。

安心の錯覚

多くの会社では、こう言われます。

- 「うちはマニュアルを徹底しているから大丈夫です」

- 「国際規格も取っていますから、安心です」

確かに、マニュアルや規格は大切な基盤です。

けれども、それだけで十分でしょうか?

氷山の水面上の部分だけを見て「これで安心」と思ってしまっていないでしょうか。

その瞬間こそが、一番危険なのです。

だれも知らなかったこと

私はある工場で、こんな経験をしました。

点検の途中で、装置の筐体(電子機器を収める箱)に垂れた跡を見つけたのです。

よく見ると、それはリフターから飛散したグリスでした。

幸い、そのグリスは食品安全上、健康被害を起こさないタイプのものでした。

でも「無害だから大丈夫」では済みません。

製品に混入すれば、たとえ健康被害がなくても、お客さまにとっては「異物」です。

そして何よりも怖いのは

――この工場では、そのリスクがハザードとして挙げられていなかったという事実でした。

「知らなかったから、想定していなかった」

それはすなわち、氷山の下に隠れたリスクが見逃されていたということです。

小さな違和感の価値/異物混入の前触れ

こうした「小さな違和感」にこそ、私たちは耳を傾ける必要があります。

ほんの少しの油染み、床に落ちた見慣れない粉、設備の下にできた水たまり…。

一見取るに足らない現象に思えるかもしれません。

でも、その裏には必ず原因があり、場合によっては大きなリスクにつながります。

これを“ただの汚れ”として片づけてしまうのか、“異物のサイン”として受け止めるのか。

その違いが、安全文化を育てるかどうかを決めるのです。

あなたの工場では?

ここで、あなたに問いかけたいと思います。

- あなたの工場では、最後に「異物混入のリスクをゼロにする」という視点で現場を見たのはいつでしょうか?

- あなた自身が「まだ気づけていないリスク」があるとしたら、それはどんなものだと思いますか?

- 小さな異変を「ただの情報」とせず、「大きなサイン」として受け止めていますか?

気づきの文化が未来をつくる

食品安全の第一歩は、マニュアルでも規格でもありません。

まずは「気づく文化」を持つことです。

小さな異物は、ただのトラブルではありません。

それは「私たちが見逃しているものが、まだここにある」というサインです。

そのサインにどう向き合うかが、食品安全の未来を決めます。

氷山を“安全”と誤解してはいけません。

水面下にあるリスクを直視し、チームで共有し、行動に変えていくこと。

それが本当に安心できる食品を届けるための出発点なのです。

マニュアルの罠――徹底しても異物混入が再発する理由

ある食品工場で、小さな異物混入のトラブルが起こりました。

幸い市場に出回る前に発見され、大事には至りませんでしたが、社内は大慌て。

緊急の対策会議が開かれました。

- 「チェック体制を強化しよう」

- 「点検リストを増やして、より細かく確認しよう」

会議で出た結論は“チェックリストの項目を追加する”ことでした。

最初は20項目だったリストが、数か月後には40項目を超えていました。

現場のリーダーは、その長いリストを前にしてため息を漏らしました。

「これじゃあ、生産が止まってしまう…。でもやれと言われているから、やるしかない」

しかし現場のメンバーたちは、項目の多さに圧倒され、やがて形式的に印をつけるだけの作業になっていきました。

本当に危険なサインを見極める力よりも、「とりあえず埋める」ことが目的になってしまったのです。

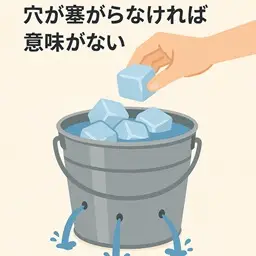

穴の開いたバケツに氷を入れる

この姿は、まるで「穴の開いたバケツに氷をどんどん入れていく」ようなものです。

一見、水位は上がって安心できますが、下からはどんどん水が漏れている。

つまり根本の穴を塞がない限り、いくら氷を入れても意味がないのです。

チェックリストを増やすという行為は、この“氷を入れる”行動に似ています。

- 「やっている感」

- 「安心感」

は得られるものの、根本的なリスクは残ったまま。

そして、リストの増加は現場の疲弊を生み、結果的に大切なポイントを見逃す原因になるのです。

リスクのデパート化

チェックリストが増えすぎると、「リスクのデパート」のようになります。

棚に商品がびっしり並んでいるように、項目がずらりと並ぶ。

でも、どれが本当に重要なのか分からなくなるのです。

結局、作業者はリストを一周するだけで、「今日はこれでいいだろう」と終わらせてしまう。

そこに残るのは「項目をこなした」という記録だけで、本当の安全は置き去りにされてしまいます。

本当の改善はシンプルさにある

では、どうするべきなのでしょうか。

実は、改善の方向性は“逆”にあります。

- 点検項目は少なく

- 点検頻度は長く

- 点検時間は短く

このシンプルさこそが、現場にとって「続けられる仕組み」になります。

ある工場では、点検項目を3つに絞りました。

その代わり、メンバーには「異常や違和感を感じたら、必ず報告する」という文化を徹底しました。

結果として、形式的に40項目を埋めていたときよりも、異物や不具合の発見数が増えたのです。

「点検をやらされている」から「自分たちで気づく」へと意識が変わったからです。

デジタル化が後押しする時代

昔は紙のリストに、手書きで記入するしかありませんでした。

だから「項目を減らすと不安だ」という心理が強かったのも、無理はありません。

しかし、今は違います。

温度や湿度を自動で記録するセンサー、タブレットでのチェック入力、AIによる異常検知…。

デジタル化によって、人間がやらなくてもいい部分は、どんどん自動化できる時代です。

人間は「気づく力」「観察する力」に集中すべきです。

数値や単純な項目管理は、機械に任せればいいのです。

それなのに「項目を増やせば安心」と考えてしまうのは、私たちの心が「量が多いほど安全」という錯覚に縛られているからかもしれません。

ここで、少し立ち止まって考えてみてください。

- あなたの工場のチェックリストは、いつの間にか項目が増えすぎてはいませんか?

- その項目の中に「本当に意味のあるもの」と「ただの安心材料」は混ざっていませんか?

- 現場の人たちは「やらされている」と感じていませんか?

チェックリストやマニュアルは、現場を守るための道具です。

現場が道具に振り回されてしまっては、本当の意味での食品安全から遠ざかってしまいます。

小さな異物を見逃さないのは、チェック項目の多さではありません。

大切なのは、現場の人が “気づきの目”を持ち、続けられる形で点検する文化を持つことです。

マニュアルやチェックリストは、その文化を支えるための道具でしかありません。

文化のないところに道具を置いても、形骸化するだけです。

氷を入れ続けるバケツから抜け出し、リスクのデパートを卒業する。

その第一歩は「シンプルにすること」、そして「気づきに価値を置くこと」なのです。

現場に潜む“見逃されたハザード”

清掃の最中に、装置の筐体に垂れた跡が見つかりました。

「何だろう?」と近づいてみると、それはリフターから飛散したグリスでした。

このグリスは、食品安全上、健康被害が出ないタイプのものでした。

だからといって「問題なし」で済むのでしょうか。

答えはもちろん「いいえ」です。

なぜなら、お客さまから見れば、たとえ無害でも「異物は異物」だからです。

そして何よりも衝撃だったのは――。

その工場では、このグリスの飛散をハザードとして挙げていなかったという事実でした。

これは、先ほどお話しした、ある食品工場での出来事です。

このおはなしから「起きること自体を知らなかった」ために、リスクのリストにすら載せられないことも解ります。

見えないものは存在しない?

この出来事を前にして、私は思いました。

「知らなければ、リスクは存在しないのと同じ扱いになってしまう」――と。

実際の現場では、設備からの異物飛散は珍しくありません。

- グリスの飛び散り

- 金属の摩耗粉

- 樹脂の削り粉

- 結露による水滴

こうした“装置由来の異物”は、日常的に起こりうる現象です。

にもかかわらず、それを知らないリーダーがいると、チーム全員が「問題なし」と思い込み、ハザード分析から漏れてしまうのです。

これは、ライトを当てた場所だけを「世界のすべて」と思い込むようなものです。

光が当たっている部分はよく見える。

けれど、その周囲に広がる影の中には、たくさんのリスクが潜んでいる。

現場のハザード分析は、時に「光が当たった部分だけを見ている」状態に陥ります。 そこに「グリスの飛散なんて知らなかった」という影が残ってしまうのです。

清掃は“気づきの場”になるはずが…

本来、清掃活動は“異常に気づくチャンス”です。

しかし、あるチームでは「きれいにすること」だけが目的になっていました。

床に落ちている異物を拾っても、「片づける」で終わってしまう。

「なぜここに落ちていたのか?」という問いが生まれないのです。

このときリーダーが「設備から飛散することなどない」と思い込んでいれば、メンバーも同じ目でしか現場を見ません。

結果、チーム全体でハザードを見逃すことになります。

あなたの工場では?

ここで少し考えてみていただきたいのです。

- あなたの工場では、設備からの飛散物を「ハザード」として扱っていますか?

- 清掃は“汚れを取る作業”で終わっていませんか?

- 「なぜ、ここにあるのか」と立ち止まる習慣は根付いていますか?

ハザードは、必ずしも目立つ形で現れるわけではありません。

むしろ「知らなければ見えない」「意識しなければ見逃す」もののほうが多いのです。

食品安全の世界では、「知らなかった」は理由になりません。

知らなかったがゆえにリストに挙げられなかったハザードが、思わぬ形で事故につながることがあります。

大切なのは、現場に潜む“影”を見つけること。

光が当たっていない部分にも意識を向けることです。

そのためには、清掃や点検を“片づけの作業”から“気づきの場”に変えることが必要です。

見えていないリスクに光を当てられるかどうか――それが、食品安全文化をつくる第一歩なのです。

バイアスという落とし穴

ある工場で、若手の社員が清掃中に「この装置の下から、水滴が垂れているのですが、大丈夫でしょうか?」と質問しました。

すると、リーダーはこう答えました。

「今まで問題になったことはない。気にする必要はないよ」

若手はそれ以上言えず、その場は流れてしまいました。

しかし、その数週間後――製品に水滴が落下し、異物混入としてラインが止まる事態になったのです。

「なぜ、あのとき立ち止まれなかったのか」

現場にいた誰もが、胸の奥で悔しさを覚えました。

バイアスとは何か

このような「気づけなかった」背景には、人間が持つバイアス(認知の偏り)が潜んでいます。

バイアスとは、ものの見方や判断に偏りを生む、心の習性のことです。

食品安全の現場でよく見られるバイアスには、次のようなものがあります。

- 正常性バイアス「今まで大丈夫だったから、今回も大丈夫だろう」

- 権威バイアス/追従バイアス「リーダーが大丈夫と言ったのだから問題ないだろう」

- 経験のバイアス「自分の知っている範囲にないから、想定する必要はない」

- 選択的注意のバイアス「自分が重要だと思うところしか見ないので、他は目に入らない」

これらのバイアスが組み合わさると、リスクが存在していても“ないもの”として扱われてしまう のです。

色眼鏡の世界

バイアスは、まるで「色のついた眼鏡」をかけて世界を見ているようなものです。

赤い眼鏡をかけていれば、すべてが赤みを帯びて見える。

本当はそこに青や緑があっても、赤の中に埋もれてしまう。

現場の人も同じです。

「大丈夫」という色眼鏡をかけていれば、危険のサインも「大丈夫」に見えてしまうのです。

バイアスの怖さ

バイアスが怖いのは、本人に自覚がない ことです。

「私は正しく見ている」と信じ込んでいるので、気づかないまま見逃しが積み重なります。

そしてさらに怖いのは、リーダーがその色眼鏡をかけていると、チーム全体に伝染してしまうことです。

メンバーは「リーダーがそう言うなら」と思い込み、全員で同じ方向に偏ってしまう。

これが組織の「集団バイアス」です。

あなたの工場では?

ここで、あなたに問いかけてみたいと思います。

- あなた自身が「今まで大丈夫だったから大丈夫」と思い込んでいることはありませんか?

- リーダーや先輩の言葉に、無意識に従ってしまっていませんか?

- 「知らないから想定していないリスク」はありませんか?

バイアスは誰にでもあります。

問題は、それを「自分にはない」と思ってしまうことなのです。

バイアスを乗り越えるために

バイアスを完全になくすことはできません。

しかし、次のような取り組みで“気づけない”状態を減らすことは可能です。

- メタ認知を高める「自分は偏っているかもしれない」と意識する習慣を持つ。

- 多様な視点を持ち込む品質、衛生、保全、外部専門家など、異なるバックグラウンドを持つ人が一緒に現場を見る。

- 心理的安全性をつくる若手や新人が「これ、大丈夫ですか?」と気軽に言える雰囲気をリーダーが作る。

- 気づきの場を設計する清掃や点検を「ただの作業」でなく「違和感を見つける場」にする。

食品安全における最大のリスクは、リスクそのものではなく、「気づけないまま見逃す」ことです。

その背景にあるのが、私たち人間が持つバイアスです。

バイアスを知り、認め、乗り越える仕組みを持てるかどうか。

それが、事故を防ぎ、食品安全文化を育てるための分かれ道なのです。

関連記事:相手に「 YES !」と思わせる話し方│4種類ある、相手の納得バイアス

学習力の欠如が組織を危うくする

ある会社での出来事です。

工場の点検中、若手メンバーがふとこんな疑問を口にしました。

「どうしてこの設備から粉が出るんですか?」

その質問に対して、リーダーはこう答えました。

「今までも問題になったことはない。だから考える必要はない」

若手はそれ以上言葉を続けられず、会話は途切れました。

その場にいた私でさえ、背筋がぞっとするような恐ろしさを覚えました。

なぜなら、この一言は“学ぼうとする芽を摘む”ものであり、組織にとって最大のリスクを生み出すものだからです。

学習力とは何か

学習力とは、単に知識を得ることではありません。

「自分は何を知らないのか?」に気づき、「それをどう学ぶか」を考え、行動に移す力のことです。

しかし現場では、次のような“学ばない文化”がしばしば見られます。

- 知らないことに気づかない 「自分たちは十分わかっている」と思い込み、盲点を意識できない。

- 学び方を知らない どう調べればいいか、誰に聞けばいいか、手段が分からない。

- 学ぼうとしない 「忙しいから」「今まで大丈夫だったから」と後回しにする。

この三つが重なると、組織は「同じ失敗を繰り返す工場」になってしまいます。

止まった時計

学ばない組織は、まるで止まった時計のようです。

一見すると正しい時刻を指しているように見えても、実際には時間は進んでいない。

その時計に頼っている限り、人々は正しい現在時刻を知ることができません。

学習しない組織も同じです。

「過去は大丈夫だった」という針が止まった位置に安住し、変化する現実を見失ってしまうのです。

学びを阻む心理

なぜ人は、学ばないのでしょうか。

そこには、いくつかの心理的要因があります。

- 恥の感情 「知らない」と言うのが恥ずかしい。

- 面倒くささ 調べる時間や労力を惜しむ。

- 固定観念「 自分の経験が正しい」という思い込みに縛られる。

これらは誰もが持つ心の習性ですが、リーダーが「学ばなくてもいい」と口にした瞬間、それが組織全体の空気になってしまうのです。

あなたの工場では?

ここで、あなたに問いかけます。

- あなたの職場では、「自分たちは何を知らないのか?」と立ち止まる習慣がありますか?

- 学ぶ方法を共有し、実際に知識を取り入れる仕組みはありますか?

- 若手の「なぜ?」という声を、大切に扱っていますか?

「知らないことを知らないままにしておく」――これほど危険なことはありません。

学習力を育てるには

学習力を育てるためには、次の三つの問いをチームに根付かせることが大切です。

・いま自分たちは、何を知らないのだろうか?

・それを学ぶにはどうすればよいか?

・なぜ今まで、それを学ぼうとしなかったのか?

この問いを繰り返すだけで、チームの思考は変わります。

「できているつもり」から「もっと知りたい」へ。

その変化が、食品安全の文化を支える大きな力になるのです。

食品安全の最大のリスクは、“知らないこと”そのものではありません。

学ぼうとする声をリーダーが押さえ込み、学習する力を失うことこそ、最も危険なのです。

止まった時計のように過去に安住するか、未来に向けて針を進めるか。

選ぶのは、私たち自身です。

学習する文化を持った組織だけが、見えないリスクに気づき、未来の事故を防ぐことができるのです。

関連記事:脳の学習力 を最大限に引き出す学習法│短期記憶を長期記憶へスムーズに変換

食品安全文化が生んだ成功事例

ある会社でのことです。

メンバーたちは、清掃の時間になるとただ床を磨くのではなく、落ちている異物を徹底的に拾い集めるようになりました。

はじめは「なぜこんなことを…」と不思議がる人もいましたが、拾った異物を品質管理のメンバーが一つひとつ分類・層別するようになったのです。

「これは製品の削り粉だな」

「こっちは金属片だ、どの機械から出ているのだろう?」

「この繊維は作業着からかな」

そんな会話が交わされるうちに、彼らは次第に“異物を見るプロ”のような感覚を身につけていきました。

専門家が育つプロセス

活動を続けるうちに、現場にはちょっとした“異物の専門家”が育ち始めました。

落ちているゴミを見ただけで「どこから発生したか」を推測できるようになったのです。

ある日、清掃の後に微生物検査を行ったところ、浮遊菌や落下菌の数が激減していることがわかりました。

メンバーたちは目を丸くして驚きました。

「ただ異物を拾っていただけなのに、ここまで違うのか!」

その体験が、彼らに強い自信と誇りを与えました。

「自分たちの取り組みが、確かに食品安全につながっている」――そう実感できたのです。

なぜ、このおはなしのようなパフォーマンスを得られたのか?

それは、現場と異物の専門家が一緒になり、発生源から飛散対策(ほとんどは囲い込みでした。)を行ったからです。

自分達で原因に気付き、改善案を考え、それを実施する。

ラインの中には、達成感と一体感が高まり、部署間の壁もなくなっていました。

顕微鏡の世界

この経験は、まるで顕微鏡を覗いたときに広がる世界のようです。

肉眼ではただの「汚れ」にしか見えなかったものが、拡大して見ると複雑な構造や原因が見えてくる。

異物拾いの活動も同じです。

一見すると雑務に思える清掃が、顕微鏡を通して見るように“リスクの正体”を浮かび上がらせてくれる。

そして、その見え方が変わった瞬間に、組織の文化が一段階成熟するのです。

水滴すら異物と捉える感度へ

やがて彼らは、装置から垂れた水滴さえも「異物」と捉えるようになりました。

以前なら「ただの結露」と片づけていたものが、「もし製品に落ちれば異物混入だ」という認識に変わったのです。

この感度の高さこそが、文化の成熟を示しています。

マニュアルに書いていなくても、誰も指示していなくても、現場が自ら「これはリスクだ」と気づく。

そこに本当の食品安全文化が芽生えるのです。

あなたの工場では?

ここで、あなたに問いかけてみたいと思います。

- あなたの工場の清掃は、単なる“きれいにする作業”で終わっていませんか?

- 拾った異物を「ゴミ」として捨てるだけでなく、「なぜここにあるのか」と考えていますか?

- その小さな積み重ねが、やがて大きな成果につながるとしたら、どうでしょうか?

清掃や点検は、雑務ではありません。

学びと気づきを育てる場なのです。

異物を拾い、分類し、原因を探ること。

その積み重ねが専門性を育て、文化を育て、成果を生みます。

やがては「水滴すら異物と捉える」ほどの感度が根付き、事故を未然に防ぐ力となるのです。

食品安全は、規格やマニュアルだけでは守れません。

現場の日常の中で、こうした“生きた文化”を育てられるかどうかにかかっているのです。

関連記事:FSSC × 心理学 = 食品安全文化 の醸成│ フードディフェンス心理学

マニュアルは最後に生まれるもの

ある経営者から、こんな相談を受けたことがあります。

「坂田さん、マニュアルを作るのが先か、文化をつくるのが先か、正直わからないのです」

その会社は、食品工場の規模としては中堅クラス。

ISOやHACCPなどの認証は取得していましたが、現場では「マニュアルはあるけど守られない」という声が絶えませんでした。

一方で、ベテランの作業者は「マニュアルなんて紙の上だけだ」と冷ややかに見ていました。

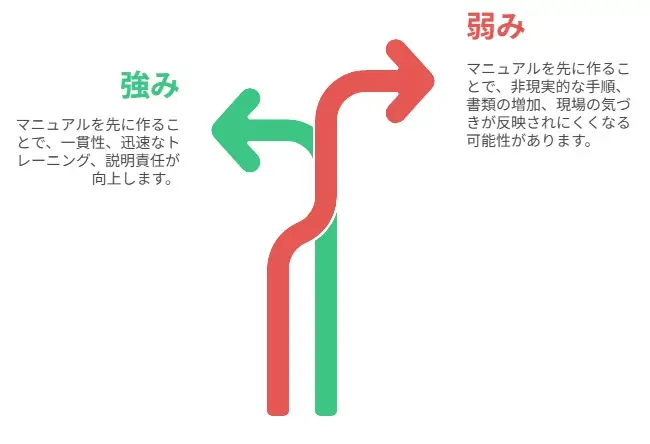

マニュアル先行の強みと弱み

確かに、マニュアルを先につくることには強みがあります。

- 誰がやっても同じ手順になる

- 新人でも短期間で戦力化できる

- 対外的な説明責任に応えられる

しかしその反面、弱みもあります。

- 実態に合わないと形骸化しやすい

- 書類ばかり増えて、現場の負担になる

- 現場の気づきが反映されにくい

つまり「マニュアル先行」は便利さと同時に、危うさも抱えているのです。

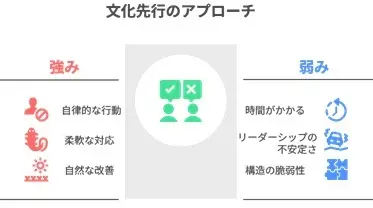

文化先行の強みと弱み

一方で、文化を先に醸成するやり方にも強みがあります。

- 「なぜ大事か」を理解しているので、自律的に行動できる

- イレギュラーな事態にも柔軟に対応できる

- 改善の声がマニュアルに自然に反映される

ただし、弱点もあります。

- 定着するまでに時間がかかる

- リーダーが変わると揺らぎやすい

- 監査や顧客対応では「仕組みがない」と見られやすい

文化は土壌のようなもの。

時間をかけて耕す必要があります。

家を建てる順番

この関係を、家づくりに例えると分かりやすいかもしれません。

マニュアルは、家の「設計図」です。

文化は、家を建てるための「土地」と「地盤」です。

どんなに立派な設計図があっても、地盤がゆるければ家は崩れます。

逆に、地盤がしっかりしていれば、設計図は後からでも建物を支えてくれます。

マニュアルと文化はどちらか一方ではなく、両方が必要です。

ただし、順番を間違えると、設計図だけが残り、現場では守られない家になってしまうのです。

工場の特徴で選び取る

では、どちらを優先すべきか。

答えは「工場の特徴によって変えるべき」です。

- 大量生産型・パート比率が高い工場→マニュアル先行が有効。ただし文化醸成を後追いで必ず入れること。

- 小規模・熟練者中心の工場→文化醸成を先行させ、「守りたくなるルール」をマニュアルに落とす方が効果的。

- 監査や顧客対応が厳しい工場→マニュアル先行は必須。ただし“紙対応”にならないように、文化との両輪で進める。

あなたの工場では?

ここで、あなたに問いかけてみたいと思います。

- あなたの工場では、マニュアルが先ですか?文化が先ですか?

- その選び方は、本当に現場に合っていますか?

- 設計図だけが立派で、地盤が緩んではいませんか?

マニュアルはゴールではありません。

現場で気づき、文化を育て、その成果を形にしたものがマニュアルになるのです。

だからこそ「マニュアルは最後に生まれるもの」と言えるのです。

文化が支え、マニュアルが形にする。

その循環が、食品安全を本当に守る仕組みになるのです。

あなたの工場ではどうか?

ここまで読んでくださったあなたは、きっともうお気づきかもしれません。

食品安全を本当に守るのは、マニュアルやチェックリストだけではありません。

現場で小さな異変に気づける人材、そしてその気づきを安心して共有できる雰囲気や文化こそが、真の安全を支えているのです。

ハザードに気づく人をどう育てるか

「気づく人材」とは、特別な知識を持つ人だけを指すわけではありません。

- 清掃中に落ちていた粉に目を留める。

- 装置のわずかな音の違和感に耳を傾ける。

- 水滴を「ただの結露」ではなく「異物リスク」と捉える。

そうした日常の小さな観察ができる人が、ハザードに気づける人材です。

そして、この力は 訓練と文化によって育ちます。

- 「なぜここに落ちているのか?」

- 「どうしてこの音がするのか?」

そんな問いを繰り返すことが、気づく力を磨いていくのです。

環境と雰囲気が人を育てる

しかし、人材がどれほど努力しても、環境や雰囲気がそれを押しつぶしてしまうことがあります。

- 「今まで大丈夫だったから気にするな」

- 「余計なことを言うな」

こうした一言で、せっかく芽生えた気づきが摘まれてしまうのです。

逆に、「よく気づいたね」「じゃあ、原因を一緒に考えてみよう」そう声をかけられる環境なら、人は自然に学び、伸びていきます。

つまり、人材を育てるのは人そのものではなく、環境や雰囲気が大きく影響するのです。

花が咲く土壌

人材育成を花に例えるなら、マニュアルは「水や肥料」にあたります。

しかし、どんなに肥料を与えても、土壌が硬ければ芽は育ちません。

柔らかく、空気や水を通す土壌があるからこそ、花は根を張り、大きく育つのです。

工場において、その「土壌」とは心理的に安心して発言できる雰囲気です。

「言ってもいいんだ」「考えることが歓迎されているんだ」その実感がある職場こそ、人材が自然に育つ場所になります。

あなたの工場では?

ここで最後に、あなたに問いかけてみたいと思います。

- あなたの工場には、「気づきの芽」を歓迎する雰囲気はありますか?

- 若手や新人が「なぜ?」と口にしたとき、それを笑わずに受け止めていますか?

- 文化とマニュアルのバランスは、あなたの工場に合った形になっていますか?

食品安全を守るために最も大切なのは、気づける人材を育てること、そしてその人材が自然に育つ環境や雰囲気をつくることです。

ここまでお読みいただき、ありがとうございます。

前提条件プログラムの再認識をされた方もおられるのではないでしょうか?

マニュアルや仕組みは、その後に生まれればよい。

文化が支え、環境が育て、人が気づき合う。

そうして初めて、食品安全は本物の力を持ちます。

あなたの工場に、気づきの花が咲く土壌はあるでしょうか?

その問いにどう答えるかが、未来の食品安全を決めるのです。

実は、私も現場にいた頃は、異物との戦いでした。

粘着テープを片手に、工場中の誇りや異物などを集めちゃ~顕微鏡で観察し続けていました。

二年もすると、業界の中でも異物の知識の高い人材と認められ、異物集の編纂に協力させていただいたことがあります。

地道でしたが、あのときの経験は、品質に対する考え方や、仕事に対する姿勢、顧客の信頼を継続しながらも高めることを装着できたと思っています。

どうでしょうか?

一度、コンタミネーションについて、雑談でもしてみませんか?

ぜひ、お声がけください。

毎週月曜日に「改善ファシリテーション」をテーマとしたコラムを更新、

毎週月曜日に「改善ファシリテーション」をテーマとしたコラムを更新、

火曜日にメールマガジンを配信しております。是非ご登録ください。(ご登録は無料です)

体験セミナーのお申し込みはこちらから

お気軽にお問い合わせください

国内外において、企業内外教育、自己啓発、人材活性化、コストダウン改善のサポートを数多く手がける。「その気にさせるきっかけ」を研究しながら改善ファシリテーションの概念を構築し提唱している。 特に課題解決に必要なコミュニケーション、モチベーション、プレゼンテーション、リーダーシップ、解決行動活性化支援に強く、働く人の喜びを組織の成果につなげるよう活動中。 新5S思考術を用いたコンサルティングやセミナーを行い、企業支援数が190件以上及び年間延べ3,400人を越える人を対象に講演やセミナーの実績を誇る。